Petits aimants puissants ronds et plats

Ma''anshan High-Tech Magnetic Materials Co., Ltd. a été fondée en septembre 1993. Il s'agit d'une entreprise de technologie de pointe avec la production, l'exploitation et le développement scientifique et technologique de matériaux ferroxy à aimant permanent haute performance, et appartient aux matériaux d'information électroniques industrie.

- MGC

- Ville de Ma''anshan, province d'Anhui

- Selon la quantité de commande client

- 10 000 tonnes/an

- information

Ma'anshan High-Tech Magnetic Materials Co., Ltd. a été fondée en septembre 1993. Il s'agit d'une entreprise de technologie de pointe avec la production, l'exploitation et le développement scientifique et technologique de matériaux ferroxy à aimants permanents haute performance, et appartient à l'industrie des matériaux d'information électroniques. .Il y a 180 employés et le personnel d'ingénierie et technique représentant plus de 20% du nombre total d'employés.Capacité de production annuelle du produit phare : 6 000 tonnes d'oxyde d'aimant permanent de haute qualité.Le niveau de qualité des produits phares est en tête niveau des pairs nationaux. Les produits sont largement utilisés dans l'automobile, les appareils électroménagers et d'autres domaines, avec de bonnes perspectives de marché et de larges perspectives de développement. Les produits se vendent non seulement bien en Chine, mais sont également exportés vers les États-Unis, l'Europe, le Japon ,Asie du Sud-Est et autres pays et régions. La société a remporté les titres honorifiques de"Entreprise de haute technologie","Petite et micro entreprise de croissance de la province d'Anhui","Nouvelle entreprise spéciale et spéciale de la province d'Anhui","Ma 'anshan Science et technologie Petit Géant"et ainsi de suite, et a le droit d'importation et d'exportation de la République populaire de Chine.

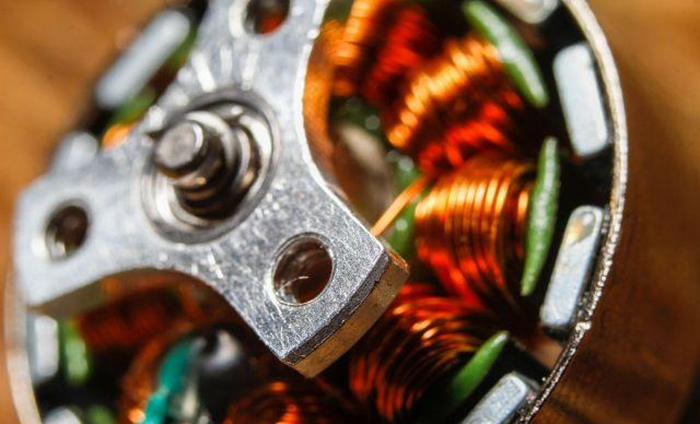

Processus de fabrication d'aimants en néodyme (NdFeB)

Les alliages d'aimants de terres rares au néodyme sont fabriqués à partir d'un alliage principalement composé de néodyme (Nd), de fer (Fe) et de bore (B), avec l'ajout d'éléments supplémentaires, en fonction de la qualité des aimants produits et de la température requise pour le fonctionnement Généralement constitué d'aluminium (AL), de niobium (Nb) et de dysprosium (Dy), après mélange, les éléments sont placés dans un four sous vide où ils sont chauffés et alliés par un processus de fusion par induction sous vide qui utilise un courant électrique pour faire fondre les éléments tout en les garder exempts de chose de contamination.

fusion et broyage

Une fois tous les ingrédients obtenus, ils sont généralement fondus avec un courant électrique pour former des grumeaux ou des barres. Ces lingots d'alliage sont ensuite broyés ou pulvérisés en poudre et mélangés en vue du pressage au moyen d'un broyeur à jet, ce qui permet la création de particules d'une taille spécifique. La composition et le mélange de l'alliage déterminent la résistance, la qualité et d'autres caractéristiques de l'aimant, et pour la production d'aimants en néodyme, la taille des particules abrasives est généralement d'environ 3 microns.

Appuyez et magnétisez

Après le processus de broyage, les particules sont pressées ensemble. La méthode utilisée varie en fonction de la qualité de l'aimant produit et du fabricant. Les trois principales méthodes de pressage sont le pressage axial, transversal et isostatique. Lors du pressage, un champ magnétique externe est appliqué pour aligner et fixer les domaines magnétiques des particules dans une direction, appelée direction d'aimantation. Une fois le processus de pressage terminé, le matériau est démagnétisé avant le frittage, ce qui implique de chauffer le matériau dans un environnement sans oxygène à des températures extrêmement élevées mais inférieures au point de fusion du matériau. Après avoir pressé en appliquant un champ magnétique pour donner la direction d'aimantation préférée, les fabricants d'aimants se retrouvent avec un bloc qui est fritté pour lui donner un magnétisme plus net.

frittage

Après le pressage, les aimants ne sont pas encore très puissants et le frittage aide à verrouiller les particules magnétiques en appliquant de la chaleur, en chauffant soigneusement le mélange d'alliage à une température suffisamment élevée pour coller mais suffisamment basse pour éviter la liquéfaction. Le frittage fusionne les particules déjà compactées pour former une masse solide, et un aimant complet est rapidement refroidi par un processus appelé trempe, maximisant les propriétés magnétiques et minimisant le potentiel de variante d'alliage avec des propriétés magnétiques plus faibles.

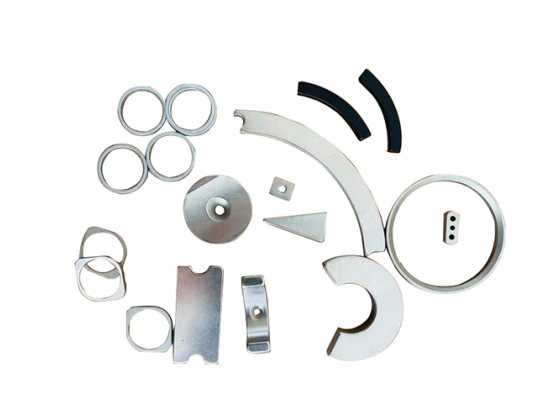

Usinage

Le frittage rétrécit généralement les aimants, nécessitant souvent des tailles et des formes spécifiques pour leurs applications respectives, de sorte qu'un processus appelé usinage est utilisé pour définir la forme et les tolérances. Après refroidissement, les aimants sont usinés dans la forme souhaitée à l'aide d'outils de coupe à décharge électrique ou de coupe au diamant, et nettoyés et séchés avant la galvanoplastie pour éviter la corrosion.

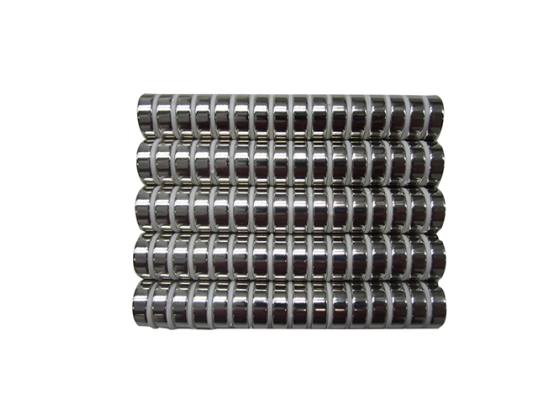

Placage

Le néodyme se corrode, donc pour éviter la corrosion, il y a un revêtement sur l'aimant. La plupart des aimants en néodyme sont d'abord plaqués d'une couche de nickel, puis plaqués d'une couche de cuivre et enfin plaqués d'une couche de nickel. Il peut également être utilisé selon des exigences spécifiques. Autres revêtements et revêtements professionnels.

magnétisation

Maintenant, les aimants sont presque prêts, mais ils ne sont pas encore complètement magnétiques, en d'autres termes, on leur a assigné une orientation polaire, mais la force magnétique n'a pas été activée, et ils n'exerceront pas leur pleine puissance magnétique pour attirer ou repousser. Pour activer leur magnétisme, des magnétiseurs industriels sont souvent utilisés. Le bloc magnétique y est placé et exposé à un champ magnétique puissant, puis l'aimant est placé à l'intérieur de la bobine de solénoïde et exposé à un champ magnétique au moins 3 fois plus puissant que la force requise de l'aimant et magnétisé à saturation pour une sortie magnétique maximale , qui Ceci est réalisé en alignant l'aimant et son aimantation avec le champ magnétique.

Sens du pôle magnétique

Orientation des pôles La manière la plus simple d'identifier les pôles d'un aimant est d'utiliser un identificateur de pôle numérique ou d'utiliser un aimant avec un pôle identifié. Identifier l'orientation des pôles d'un aimant Une boussole est suffisante, lorsque vous utilisez une boussole pour identifier les pôles d'un aimant, il est important de se rappeler que les pôles sont attirés par leurs pôles opposés, l'aiguille de la boussole elle-même est une petite barre magnétique donc il y a un pôle nord et un pôle sud.

L'alignement des pôles magnétiques peut être observé à l'aide d'un film de visualisation magnétique, qui réagit aux lignes de champ magnétique de l'aimant en dessous. Les zones sombres du film de visualisation représentent les faces des pôles et les zones claires représentent les espaces entre les pôles. En mesurant l'écart entre les lignes de champ magnétique, l'espacement des pôles (fréquence) peut être déterminé, et la membrane de visualisation magnétique n'indique pas si le pôle nord est nord ou sud. Les films d'observation magnétiques contiennent une solution colloïdale de minuscules flocons de nickel en suspension dans une substance huileuse visqueuse. Le nickel est ferromagnétique et les paillettes réagissent sous l'action d'un champ magnétique. Lorsqu'ils sont suspendus dans une solution et exposés simultanément à un champ magnétique, ils peuvent tourner sans entrave, les alignant le long des lignes de flux magnétique.